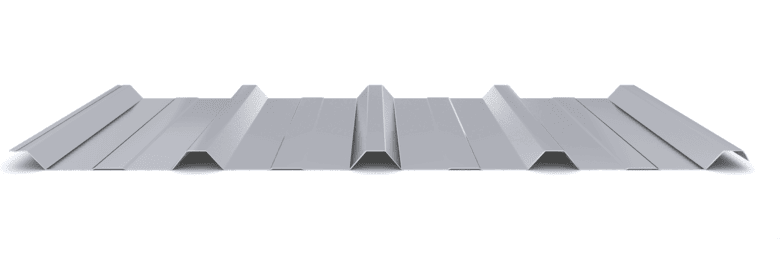

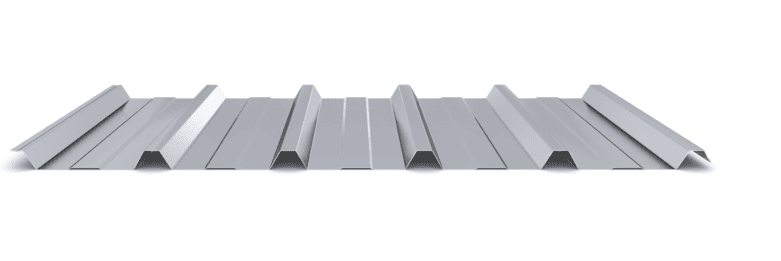

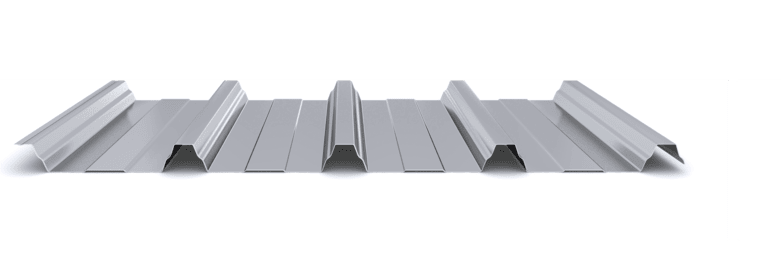

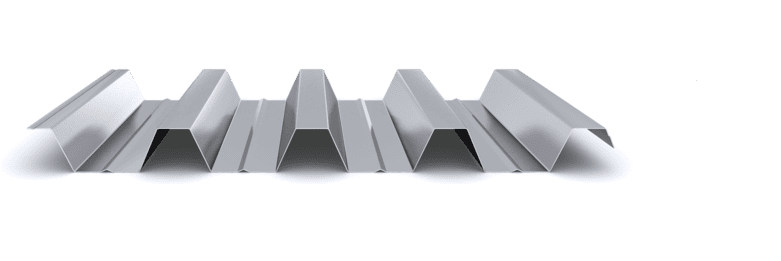

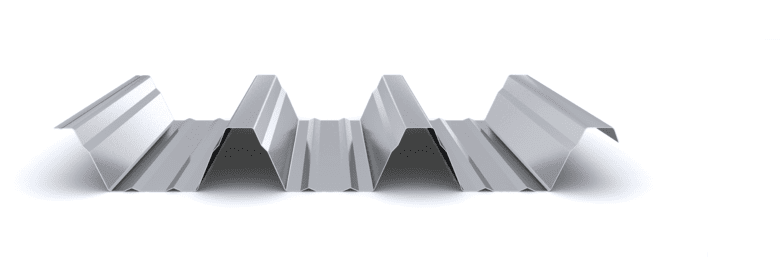

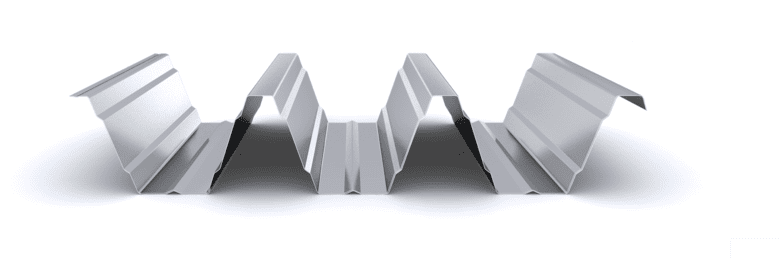

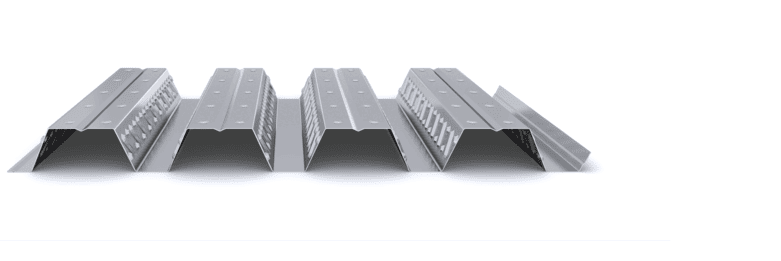

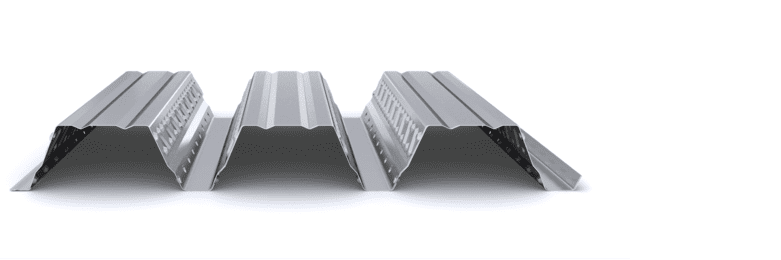

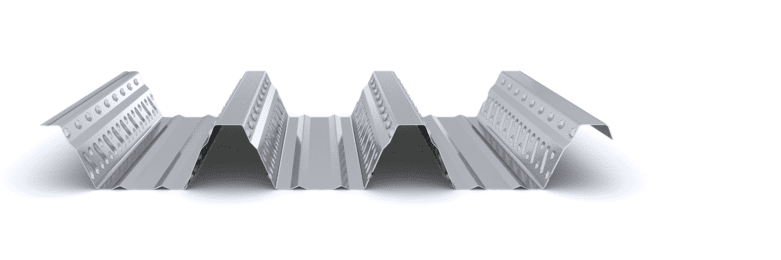

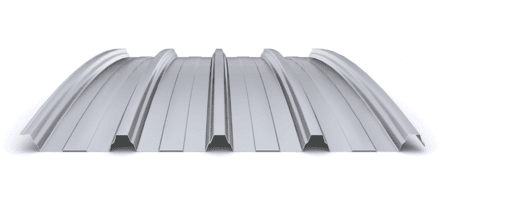

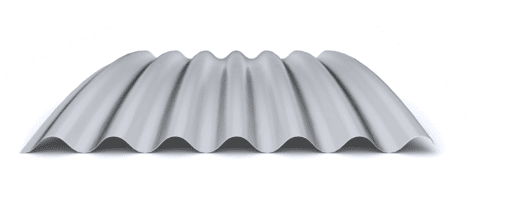

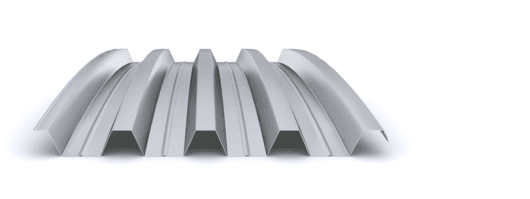

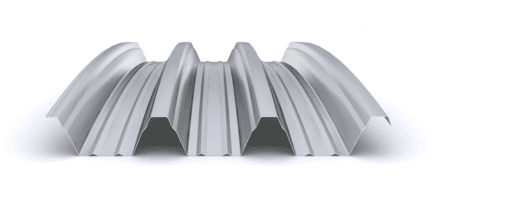

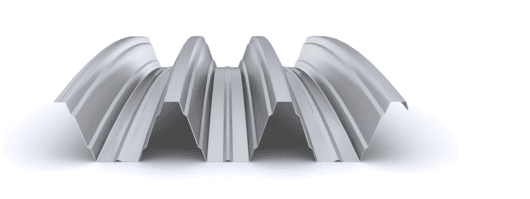

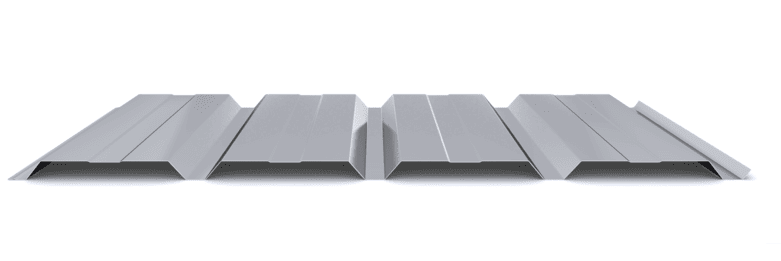

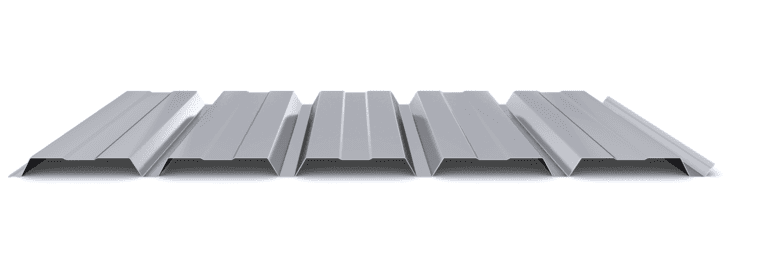

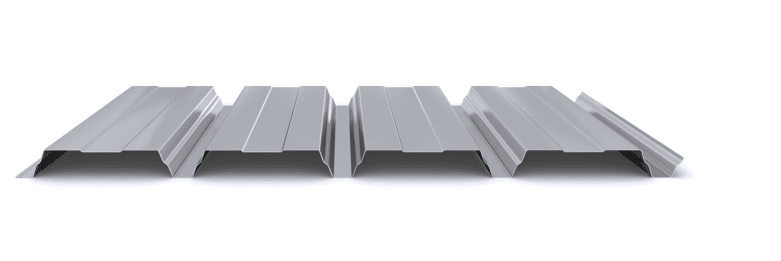

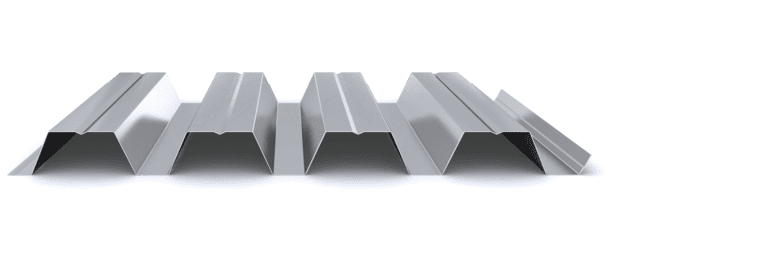

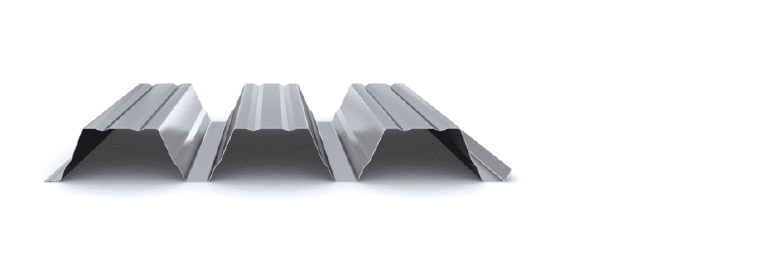

El sistema de forjado colaborante se compone de un perfil de chapa grecada de acero galvanizado o acero Magnelis que actúa como encofrado para una losa de hormigón ejecutada in situ. Una vez que el hormigón alcanza la resistencia característica del proyecto, el perfil y la losa trabajan conjuntamente.

Durante la fase de encofrado, la chapa colaborante soporta las cargas de ejecución y vertido del hormigón. En la fase mixta, colabora con el hormigón mediante embuticiones específicas, actuando como armadura de positivos y formando una sección transversal mixta. Por ello, también se conoce como losa colaborante o losa mixta.

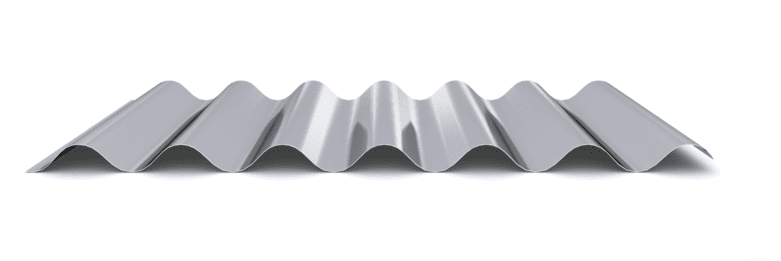

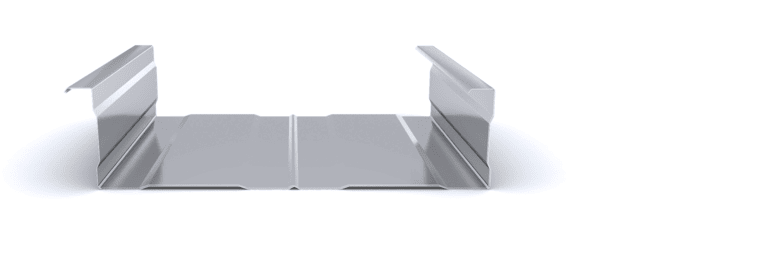

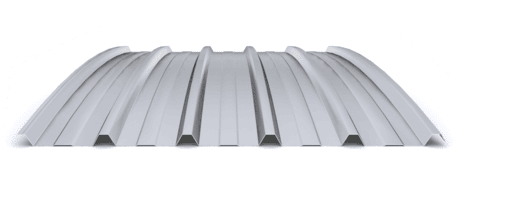

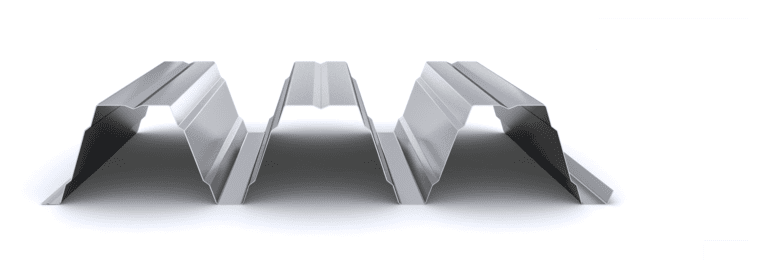

Esta solución permite ejecutar forjados ligeros, con un peso propio inferior a 2 kN/m², mediante un procedimiento de ejecución ágil y sencillo, especialmente indicado cuando no se requiere apuntalamiento. En los casos donde el apuntalamiento sea viable, se pueden alcanzar mayores separaciones entre vigas de apoyo.