Acero

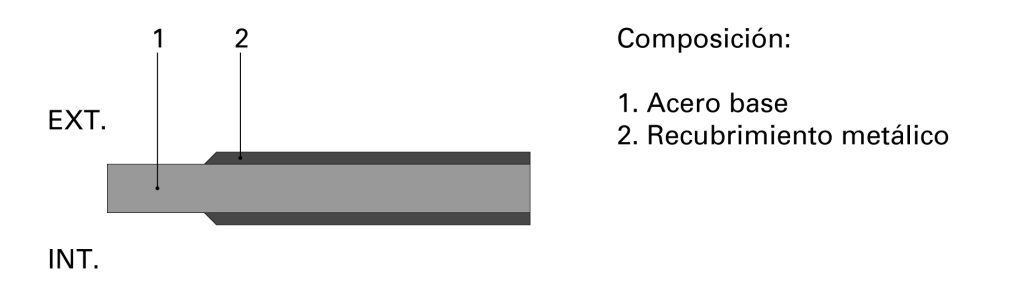

La aplicación de recubrimientos de zinc (Z) o galvanizado es un método eficaz de retardar o prevenir la corrosión del acero, ya que lo protege tanto por efecto barrera como por acción galvánica.

La galvanización consiste en recubrir el acero mediante inmersión en un baño de zinc (Z) en caliente, lo que proporciona una protección óptima para preservar sus cualidades y alargar su vida útil, incluso en condiciones adversas. Gracias a su composición química, compuesta por 100% de zinc, el recubrimiento zinc (Z) ofrece una gran protección del sustrato de acero.

Una cualidad fundamental de la banda recubierta en continuo es que se trata de un recubrimiento de zinc (Z) puro con muy buenas propiedades de deformabilidad. Otra característica importante es la unión entre el material férreo y el zinc, realizada mediante una aleación Fe-Zn uniformemente distribuida en la interfase entre el recubrimiento y el acero, lo que proporciona la adherencia precisa en posteriores operaciones de deformación.

Los tipos de recubrimientos de zinc (Z) más habituales empleados en la fabricación de los perfiles de cerramiento y sus características, según la norma UNE-EN 10346, son los siguientes:

TIPO DE RECUBRIMIENTO (Z) | MASA TOTAL MÍNIMA (g/m²) | VALORES TEÓRICOS DEL RECUBRIMIENTO POR CARA (µm) | DENSIDAD (g/cm³) |

Z100 | 100 | 7 | 7,1 |

Z140 | 140 | 10 | |

Z200 | 200 | 14 | |

Z225 | 225 | 16 | |

Z275 | 275 | 20 |

En general, para ambientes interiores con una categoría de corrosividad muy baja, tipo C1, o para ambientes interiores o exteriores con una categoría de corrosividad baja, tipo C2, se recomienda emplear, en ausencia de recubrimientos orgánicos de pintura, al menos un recubrimiento de zinc Z275 por ambas caras.

El recubrimiento zinc-magnesio (ZM) es un recubrimiento metálico mejorado sobre un sustrato de acero, que supone una importante mejora respecto al acero galvanizado en cuanto a protección contra la corrosión. Gracias a su composición química, compuesta por 93,5% de zinc, 3,5% de aluminio y 3% de magnesio, el recubrimiento zinc-magnesio (ZM) ofrece una gran protección del sustrato de acero, tanto en la superficie como en los bordes del formato.

La composición especial del zinc-magnesio (ZM) da lugar a la formación de una capa de protección muy densa, estable y duradera, que actúa como una barrera frente a la corrosión e impide que el acero subyacente entre en contacto con el ambiente exterior. Esta capa, además, ofrece una mejor protección de las zonas deformadas en el proceso de conformado de las piezas y de los bordes sin recubrimiento, arañazos y perforaciones.

Los tipos de recubrimientos de zinc-magnesio (ZM) más habituales empleados en la fabricación de los perfiles de cerramiento y sus características, según la norma UNE-EN 10346, son los siguientes:

TIPO DE RECUBRIMIENTO (ZM) | MASA TOTAL MÍNIMA (g/m²) | VALORES TEÓRICOS DEL RECUBRIMIENTO POR CARA (µm) | DENSIDAD (g/cm³) |

ZM120 | 120 | 9 | 6,2 a 6,6 |

ZM250 | 250 | 19 | |

ZM310 | 310 | 24 |

En general, para ambientes interiores con una categoría de corrosividad muy baja, tipo C1, o para ambientes interiores o exteriores con una categoría de corrosividad baja, tipo C2, se recomienda emplear, en ausencia de recubrimientos orgánicos de pintura, al menos un recubrimiento de zinc-magnesio ZM120 por ambas caras.

En ambientes exteriores con una categoría de corrosividad media, tipo C3, se recomienda emplear, en ausencia de recubrimientos orgánicos de pintura, al menos un recubrimiento de zinc-magnesio ZM250 por ambas caras.

En ambientes exteriores con una categoría de corrosividad alta, tipo C4, o con una categoría de corrosividad muy alta, tipo C5, se recomienda emplear, en ausencia de recubrimientos orgánicos de pintura, al menos un recubrimiento de zinc-magnesio ZM310 por ambas caras.

Entre sus principales ventajas destacan:

- Excelente resistencia a la corrosión: Tres veces superior a la del galvanizado (según ensayos de exposición en exteriores).

- Efecto de autoreparación de bordes mejorado.

- Mejor alternativa al postgalvanizado.

- Respetuoso con el medio ambiente.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento GRANITE 15 se aplica sobre el acero con recubrimiento de zinc (Z). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico GRANITE 15 se compone generalmente de una base de recubrimiento metálico Z140, una capa de imprimación de aproximadamente 5 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 10 micras en la cara expuesta. El recubrimiento orgánico GRANITE 15 se recomienda en ambientes interiores con categoría de corrosividad C1 Muy baja según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión interior CPI2.

Composición GRANITE 15:

- Recubrimiento Metálico: Z140.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 5 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 10 micras.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento GRANITE 25 se aplica sobre el acero con recubrimiento de zinc (Z). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico GRANITE 25 se compone generalmente de una base de recubrimiento metálico Z225, una capa de imprimación de aproximadamente 7 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 18 micras en la cara expuesta. El recubrimiento orgánico GRANITE 25 se recomienda en ambientes exteriores con categoría de corrosividad C3 Media según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión exterior RC3, una resistencia a la radiación UV RUV3 y una resistencia a la corrosión interior CPI3.

Composición GRANITE 25:

- Recubrimiento Metálico: Z225.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 7 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 18 micras.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento GRANITE HDS 35 se aplica sobre el acero con recubrimiento de zinc (Z). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico GRANITE HDS 35 se compone generalmente de una base de recubrimiento metálico Z225, una capa de imprimación de aproximadamente 7 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 28 micras en la cara expuesta. El recubrimiento orgánico GRANITE HDS 35 se recomienda en ambientes exteriores con categoría de corrosividad C4 Alta según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión exterior RC4, una resistencia a la radiación UV RUV4 y una resistencia a la corrosión interior CPI4.

Composición GRANITE HDS 35:

- Recubrimiento Metálico: Z225.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 7 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 28 micras.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento GRANITE HDX 55 se aplica sobre el acero con recubrimiento de zinc (Z). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico GRANITE HDX 55 se compone generalmente de una base de recubrimiento metálico Z275, una capa de imprimación de aproximadamente 12 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 43 micras en la cara expuesta. El recubrimiento orgánico GRANITE HDX 55 se recomienda en ambientes exteriores con categoría de corrosividad C5 Alta según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión exterior RC5, una resistencia a la radiación UV RUV4 y una resistencia a la corrosión interior CPI4.

Composición GRANITE HDX 55:

- Recubrimiento Metálico: Z275.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 12 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 43 micras.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento PRISMA 65 se aplica sobre el acero con recubrimiento de zinc-aluminio (ZA). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico PRISMA 65 se compone generalmente de una base de recubrimiento metálico ZA255, una capa de imprimación de aproximadamente 10 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 55 micras en la cara expuesta. El recubrimiento orgánico PRISMA 65 se recomienda en ambientes exteriores con categoría de corrosividad C5 Alta según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión exterior RC5, una resistencia a la radiación UV RUV4 y una resistencia a la corrosión interior CPI5.

Composición PRISMA 65:

- Recubrimiento Metálico: ZA255.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 10 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 55 micras.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento GRANITE HDX 75 se aplica sobre el acero con recubrimiento de zinc (Z). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico GRANITE HDX 75 se compone generalmente de una base de recubrimiento metálico Z275, una capa de imprimación de aproximadamente 12 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 63 micras en la cara expuesta. El recubrimiento orgánico GRANITE HDX 75 se recomienda en ambientes exteriores con categoría de corrosividad C5 Alta según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión exterior RC5, una resistencia a la radiación UV RUV5 y una resistencia a la corrosión interior CPI4.

Composición GRANITE HDX 75:

- Recubrimiento Metálico: Z275.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 12 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 63 micras.

Los recubrimientos orgánicos de pintura se aplican en combinación con los recubrimientos metálicos para mejorar considerablemente el comportamiento del sustrato de acero frente a la corrosión. Este recubrimiento HPS 200 se aplica sobre el acero con recubrimiento de zinc-aluminio (ZA). El proceso de aplicación de los recubrimientos de pintura se realiza en continuo en la línea de producción siderúrgica.

En función del ambiente al que esté sometido el revestimiento, será necesario adoptar una combinación de recubrimiento de zinc y recubrimiento orgánico de pintura.

El recubrimiento orgánico HPS 200 se compone generalmente de una base de recubrimiento metálico ZA255, una capa de imprimación de aproximadamente 10 micras aplicada por ambas caras y una capa de recubrimiento orgánico de acabado de aproximadamente 190 micras en la cara expuesta. El recubrimiento orgánico HPS 200 se recomienda en ambientes exteriores con categoría de corrosividad C5 Alta según la norma UNE-EN 1090-4. Esta solución presenta una resistencia contra la corrosión exterior RC5, una resistencia a la radiación UV RUV4 y una resistencia a la corrosión interior CPI5.

Composición HPS 200:

- Recubrimiento Metálico: ZA255.

- Pretratamiento: Proceso para la preparación del sustrato de acero, garantizando la adhesión de los recubrimientos posteriores de pintura.

- Imprimación: Primera capa de pintura sobre el recubrimiento metálico, aplicada en ambas caras del material. Consiste en un recubrimiento orgánico de aproximadamente 10 micras de espesor, que sirve de base para el recubrimiento de acabado y como terminación en el reverso del material.

- Recubrimiento orgánico: Sobre la capa de imprimación se aplica el recubrimiento orgánico de acabado en la cara expuesta, con un espesor de aproximadamente de 190 micras.

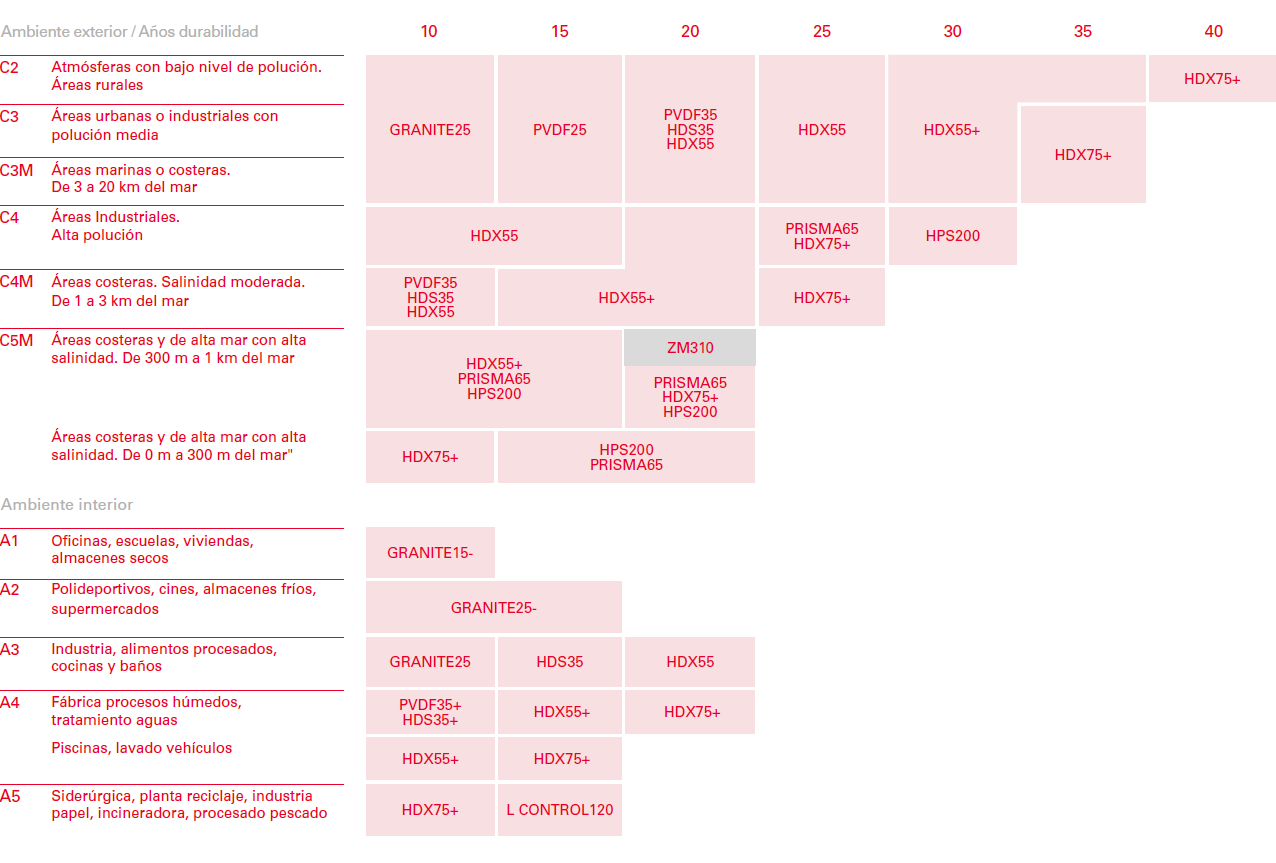

En la siguiente tabla se especifican los años de durabilidad en función del grado de corrosividad del ambiente exterior e interior, tanto para aceros galvanizados prelacados como para aceros con recubrimiento metálico ZM:

- Durabilidad esperada en años a la no perforación de la chapa y no desprendimiento de la pintura para aceros recubiertos. La durabilidad esperada únicamente es válida para soluciones multicapa. Valores de durabilidad orientativos, consultar zonas geográficas de aplicación y condiciones con nuestro departamento técnico.

- El recubrimiento metálico mínimo será Z225 exceptuando materiales con símbolo (-) Z140 y (+) Z275. Los materiales PRISMA65, HPS200, L CONTROL120 dispondrán de un recubrimiento mínimo ZA255. La imprimación mínima de la cara no expuesta será de 5 micras para GRANITE15- y PVDF25, de 7 micras para GRANITE25 y L CONTROL120, de 10 micras para HDX55, PRISMA65 y HPS200 y de 12 micras para PVDF35, HDS35, HDX55+ y HDX75+.

- Otros materiales como acero corten, acero inoxidable o aluminio, bajo demanda.