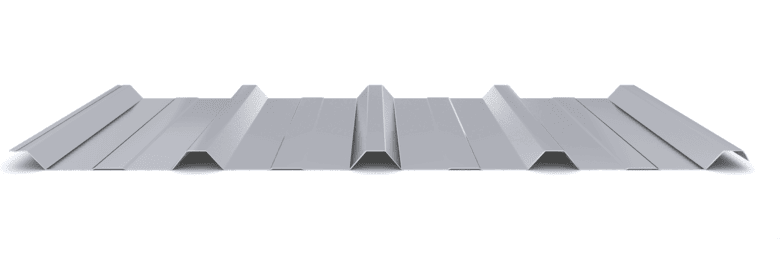

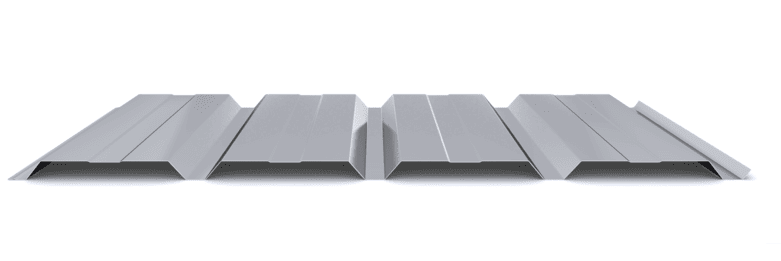

Acero perforado

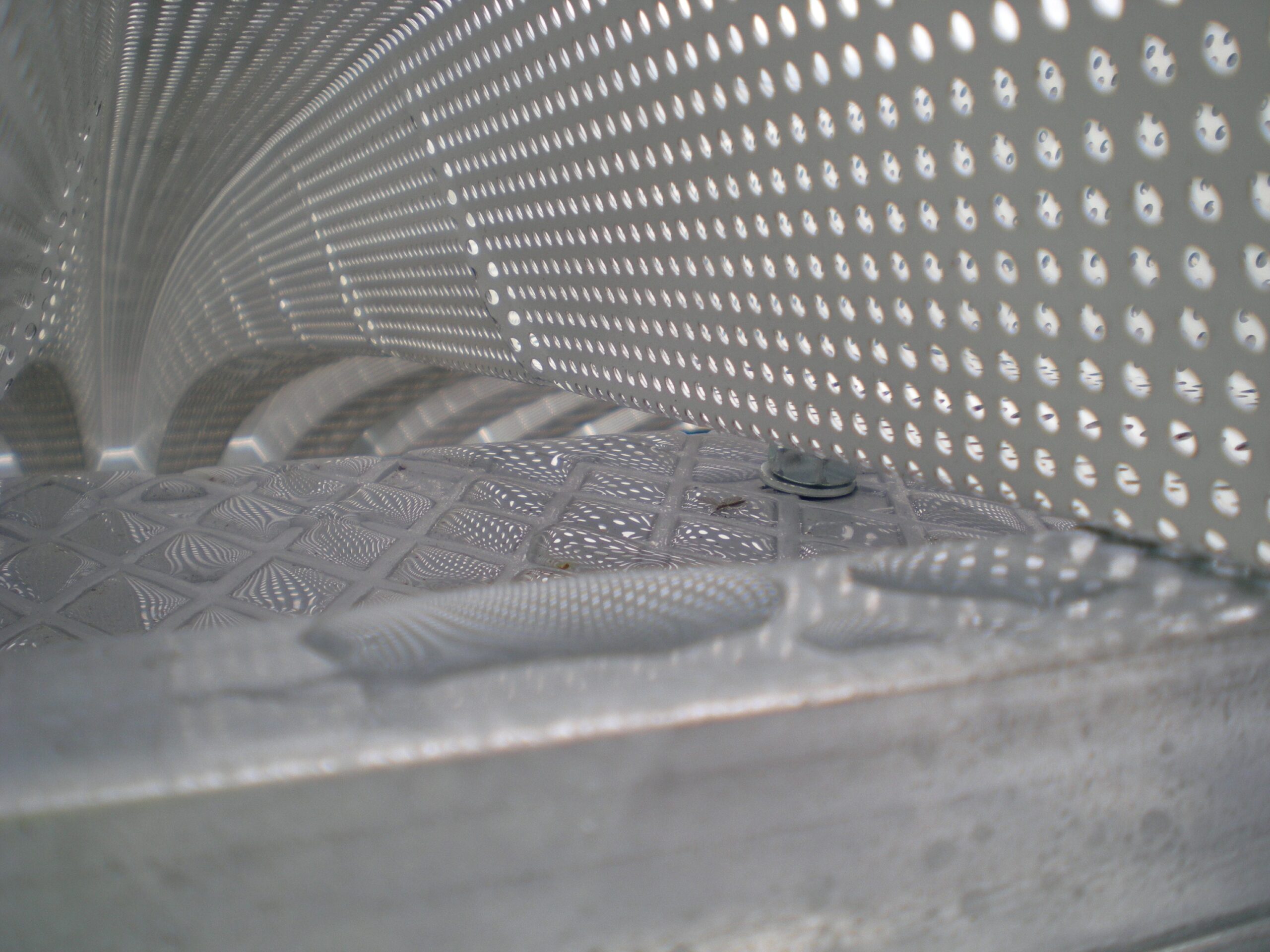

El acabado perforado consiste en perforar el material antes de ser conformado, principalmente en aplicaciones interiores para mejorar la absorción acústica o en exteriores para actuar como control solar.

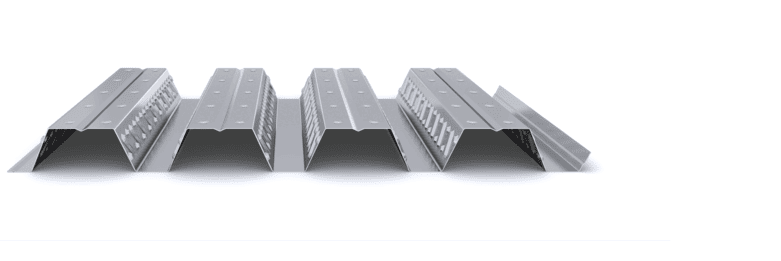

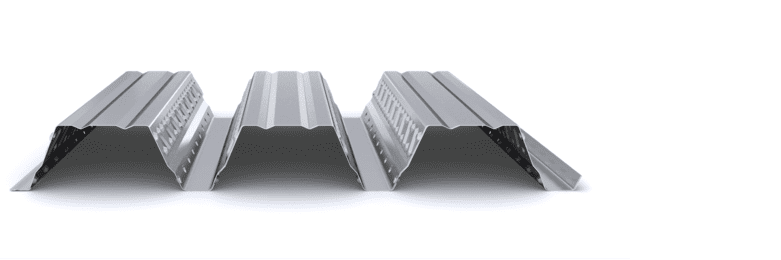

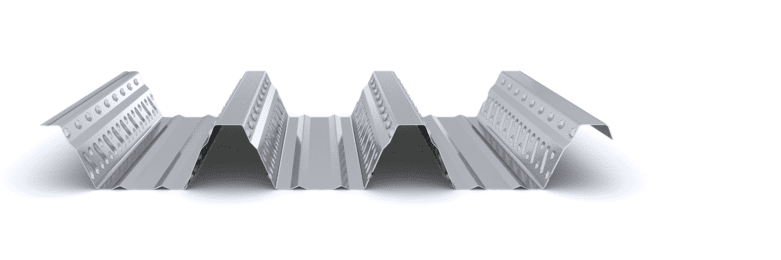

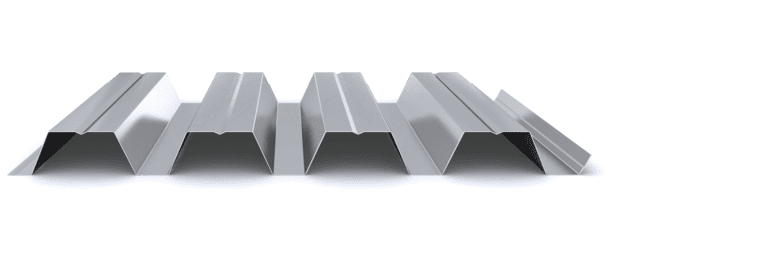

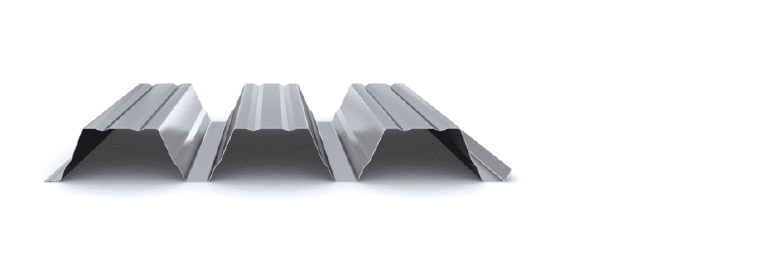

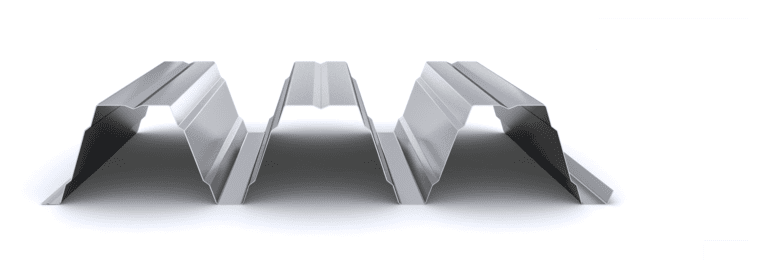

Los tipos de perforación más comunes se realizan mediante perforaciones circulares distribuidas al tresbolillo, con diámetros de 3 y 5 mm. El tipo de perforado R3T6, donde R es el diámetro y T la separación entre centros de circunferencia en mm, se utiliza generalmente para perforaciones que cubren toda la superficie del material. Por otro lado, el tipo R5T8 se utiliza para perforaciones solo en las almas de los perfiles grecados de gran canto. Se pueden utilizar bajo consulta otros patrones de perforado estandarizados.

El proceso de perforación del material se realiza con posterioridad a los procesos de recubrimiento de zinc y pintura. Como resultado, en los bordes de cada perforación, el sustrato de acero queda expuesto, sin zinc ni pintura. Por este motivo, el empleo de materiales de acero microperforado está limitado a ambientes interiores con una categoría de corrosividad muy baja o baja, tipo C1 o C2. El uso de materiales como el zinc-magnesio (ZM), que asegura protección de los bordes expuestos en ambientes agresivos, o un proceso posterior de lacado de las piezas, constituyen las únicas opciones para garantizar una resistencia adecuada a la corrosión de los materiales perforados, tanto en interiores como en exteriores.

Por lo tanto, la utilización de un material perforado se debe a necesidades técnicas, energéticas o estéticas, tales como:

- Mejora de la absorción acústica en interiores.

- Regulación de la incidencia solar en el interior de la edificación.

- Unificación del diseño de la fachada, recubriendo los huecos y las partes ciegas bajo una misma envolvente.