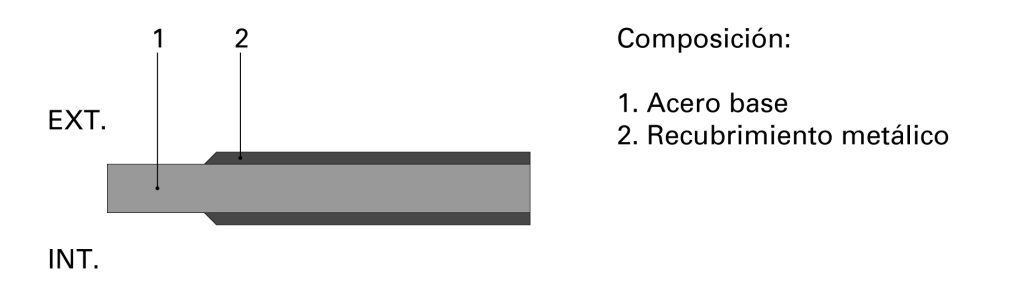

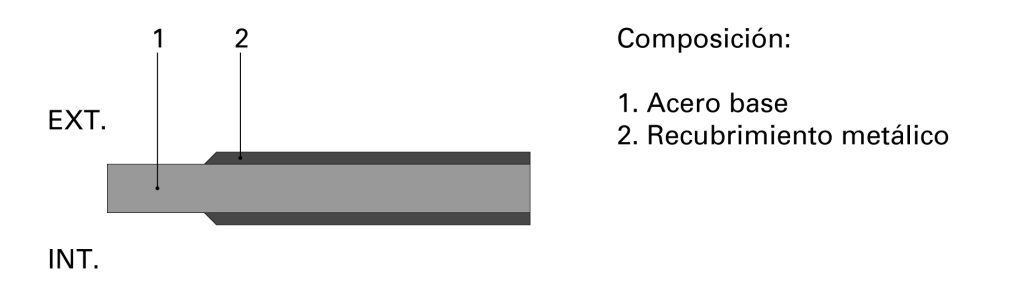

L’application de revêtements de zinc (Z) ou de galvanisation est une méthode efficace pour retarder ou prévenir la corrosion de l’acier, puisqu’elle le protège à la fois par effet barrière et par action galvanique.

La galvanisation consiste à revêtir l’acier par immersion dans un bain de zinc chaud (Z), qui assure une protection optimale pour préserver ses qualités et prolonger sa durée de vie, même dans des conditions défavorables. Grâce à sa composition chimique, composée à 100% de zinc, le revêtement zinc (Z) offre une grande protection du substrat en acier.

Une qualité fondamentale de la bande à revêtement continu est qu’il s’agit d’un revêtement de zinc pur (Z) doté de très bonnes propriétés de déformabilité. Une autre caractéristique importante est la liaison entre le matériau ferreux et le zinc, réalisée à l’aide d’un alliage Fe-Zn uniformément réparti à l’interface entre le revêtement et l’acier, qui assure une adhérence précise lors des opérations de déformation ultérieures.

Les types de revêtements de zinc (Z) les plus couramment utilisés dans la fabrication de bac acier pour l’enceite et leurs caractéristiques, selon la norme UNE-EN 10346, sont les suivants :

TYPE DE REVÊTEMENT (Z) | MASSE TOTALE MINIMALE (g/m²) | VALEURS THÉORIQUES DU REVÊTEMENT PAR FACE (µm) | DENSITÉ (g/cm³) |

Z100 | 100 | 7 | 7,1 |

Z140 | 140 | 10 | |

Z200 | 200 | 14 | |

Z225 | 225 | 16 | |

Z275 | 275 | 20 |

De manière générale, pour les environnements intérieurs de catégorie de corrosivité très faible, type C1, ou pour les environnements intérieurs ou extérieurs de catégorie de corrosivité faible, type C2, il est recommandé d’utiliser, en l’absence de revêtements de peintures organiques, au moins une couche de zinc Z275 des deux côtés.

Le revêtement zinc-magnésium (ZM) est un revêtement métallique amélioré sur un substrat en acier, ce qui représente une amélioration significative par rapport à l’acier galvanisé en termes de protection contre la corrosion. Grâce à sa composition chimique, composée de 93,5% de zinc, 3,5% d’aluminium et 3% de magnésium, le revêtement zinc-magnésium (ZM) offre une grande protection du substrat en acier, tant en surface que dans les bords du format.

La composition spéciale de zinc-magnésium (ZM) entraîne la formation d’une couche protectrice très dense, stable et durable, qui agit comme une barrière contre la corrosion et empêche l’acier sous-jacent d’entrer en contact avec l’environnement extérieur. Cette couche offre également une meilleure protection des zones déformées lors du processus de formage des pièces et des bords non revêtus, des rayures et des perforations.

Les types de revêtements de zinc-magnésium (ZM) les plus couramment utilisés dans la fabrication de profilés d’armoires et leurs caractéristiques, selon la norme UNE-EN 10346, sont les suivants :

TYPE DE REVÊTEMENT (ZM) | MASSE TOTALE MINIMALE (g/m²) | VALEURS THÉORIQUES DU REVÊTEMENT PAR FACE (µm) | DENSITÉ (g/cm³) |

ZM120 | 120 | 9 | 6,2 à 6,6 |

ZM250 | 250 | 19 | |

ZM310 | 310 | 24 |

De manière générale, pour les environnements intérieurs de catégorie de corrosivité très faible, type C1, ou pour les environnements intérieurs ou extérieurs de catégorie de corrosivité faible, type C2, il est recommandé d’utiliser, en l’absence de revêtements de peintures organiques, au moins une couche de zinc-magnésium ZM120 des deux côtés.

Dans les environnements extérieurs de catégorie corrosive moyenne, type C3, il est recommandé d’utiliser, en l’absence de revêtements de peinture organiques, au moins un revêtement zinc-magnésium ZM250 sur les deux faces.

Dans les environnements extérieurs de catégorie de corrosivité élevée, type C4, ou de catégorie de corrosivité très élevée, type C5, il est recommandé d’utiliser, en l’absence de revêtements de peinture organiques, au moins un revêtement zinc-magnésium ZM310 sur les deux faces.

Parmi ses principaux avantages figurent :

- Excellente résistance à la corrosion : Trois fois supérieure à celle du galvanisé (selon les tests d’exposition en extérieur).

- Effet d’auto-guérison amélioré.

- Meilleure alternative à la post-galvanisation.

- Écologique.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement GRANITE 15 est appliqué sur acier galvanisé (Z) Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique GRANITE 15 est généralement composé d’une couche de base métallique Z140, d’une couche d’apprêt d’environ 5 microns appliquée sur les deux faces et d’une couche de finition organique d’environ 10 microns sur la face exposée. Le revêtement organique GRANITE 15 est recommandé dans les environnements intérieurs de catégorie C1 Très faible corrosivité selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion interne CPI2.

Composition GRANITE 15:

- Revêtement métallique : Z140.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 5 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique : Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 10 microns.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement GRANITE 25 est appliqué sur l’acier revêtu de zinc (Z). Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique GRANITE 25 est généralement composé d’une couche de base métallique Z225, d’une couche d’apprêt d’environ 7 microns appliquée sur les deux faces et d’une couche de finition organique d’environ 18 microns sur la face exposée. Le revêtement organique GRANITE 25 est recommandé dans les environnements extérieurs de catégorie de corrosivité C3 Moyenne selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion externe RC3, une résistance aux rayonnements UV RUV3 et une résistance à la corrosion interne CPI3.

Composition GRANITE 25:

- Revêtement métallique: Z225.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 7 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique : Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 18 microns.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement GRANITE HDS 35 est appliqué sur l’acier revêtu de zinc (Z). Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique GRANITE HDS 35 est généralement composé d’une couche de base métallique Z225, d’une couche d’apprêt d’environ 7 microns appliquée sur les deux faces et d’une couche de finition organique d’environ 28 microns sur la face exposée. Le revêtement organique GRANITE HDS 35 est recommandé dans les environnements extérieurs de catégorie C4 Haute corrosivité selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion externe RC4, une résistance aux rayonnements UV RUV4 et une résistance à la corrosion interne CPI4.

Composition GRANITE HDS 35:

- Revêtement métallique: Z225.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 7 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique : Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 28 microns.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement GRANITE HDX 55 est appliqué sur l’acier revêtu de zinc (Z). Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique GRANITE HDX 55 est généralement composé d’une couche de base métallique Z275, d’une couche d’apprêt d’environ 12 microns appliquée sur les deux faces et d’une couche de finition organique d’environ 43 microns sur la face exposée. Le revêtement organique GRANITE HDX 55 est recommandé dans les environnements extérieurs de catégorie C5 Haute corrosivité selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion externe RC5, une résistance aux rayonnements UV RUV4 et une résistance à la corrosion interne CPI4.

Composition GRANITE HDX 55:

- Revêtement métallique: Z275.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 12 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique : Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 43 microns.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement PRISMA 65 est appliqué sur l’acier revêtu de zinc-aluminium (ZA). Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique PRISMA 65 est généralement composé d’un revêtement de base métallique ZA255, d’une couche d’apprêt d’environ 10 microns appliquée sur les deux faces et d’un revêtement organique de finition d’environ 55 microns sur la face exposée. Le revêtement organique PRISMA 65 est recommandé dans les environnements extérieurs de catégorie C5 Haute corrosivité selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion externe RC5, une résistance aux rayonnements UV RUV4 et une résistance à la corrosion interne CPI5.

Composition PRISMA 65:

- Revêtement métallique: ZA255.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 10 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique: Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 55 microns.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement GRANITE HDX 75 est appliqué sur l’acier revêtu de zinc (Z). Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique GRANITE HDX 75 est généralement composé d’une couche de base métallique Z275, d’une couche d’apprêt d’environ 12 microns appliquée sur les deux faces et d’une couche de finition organique d’environ 63 microns sur la face exposée. Le revêtement organique GRANITE HDX 75 est recommandé dans les environnements extérieurs de catégorie C5 Haute corrosivité selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion externe RC5, une résistance aux rayonnements UV RUV5 et une résistance à la corrosion interne CPI4.

Composition GRANITE HDX 75:

- Revêtement métallique: Z275.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 12 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique : Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 63 microns.

Les revêtements de peinture organiques sont appliqués en combinaison avec des revêtements métalliques pour améliorer considérablement le comportement à la corrosion du substrat en acier. Ce revêtement HPS 200 est appliqué sur l’acier revêtu de zinc-aluminium (ZA). Le processus d’application du revêtement de peinture s’effectue en continu sur la ligne de production d’acier.

En fonction de l’environnement auquel est soumis le revêtement, il faudra adopter une combinaison de revêtement de zinc et de revêtement de peinture organique.

Le revêtement organique HPS 200 est généralement composé d’une couche de base métallique ZA255, d’une couche d’apprêt d’environ 10 microns appliquée sur les deux faces et d’une couche de finition organique d’environ 190 microns sur la face exposée. Le revêtement organique HPS 200 est recommandé dans les environnements extérieurs de catégorie C5 Haute corrosivité selon la norme UNE-EN 1090-4. Cette solution présente une résistance à la corrosion externe RC5, une résistance aux rayonnements UV RUV4 et une résistance à la corrosion interne CPI5.

Composition HPS 200:

- Revêtement métallique: ZA255.

- Prétraitement : Procédé de préparation du support en acier, garantissant l’adhérence des couches de peinture ultérieures.

- Apprêt : Première couche de peinture sur le revêtement métallique, appliquée sur les deux faces du matériau. Il est constitué d’un revêtement organique d’environ 10 microns d’épaisseur, qui sert de base à l’enduit de finition et de finition au dos du matériau.

- Revêtement organique: Au-dessus de la couche de primaire, le revêtement organique de finition est appliqué sur la face exposée, avec une épaisseur d’environ 190 microns.

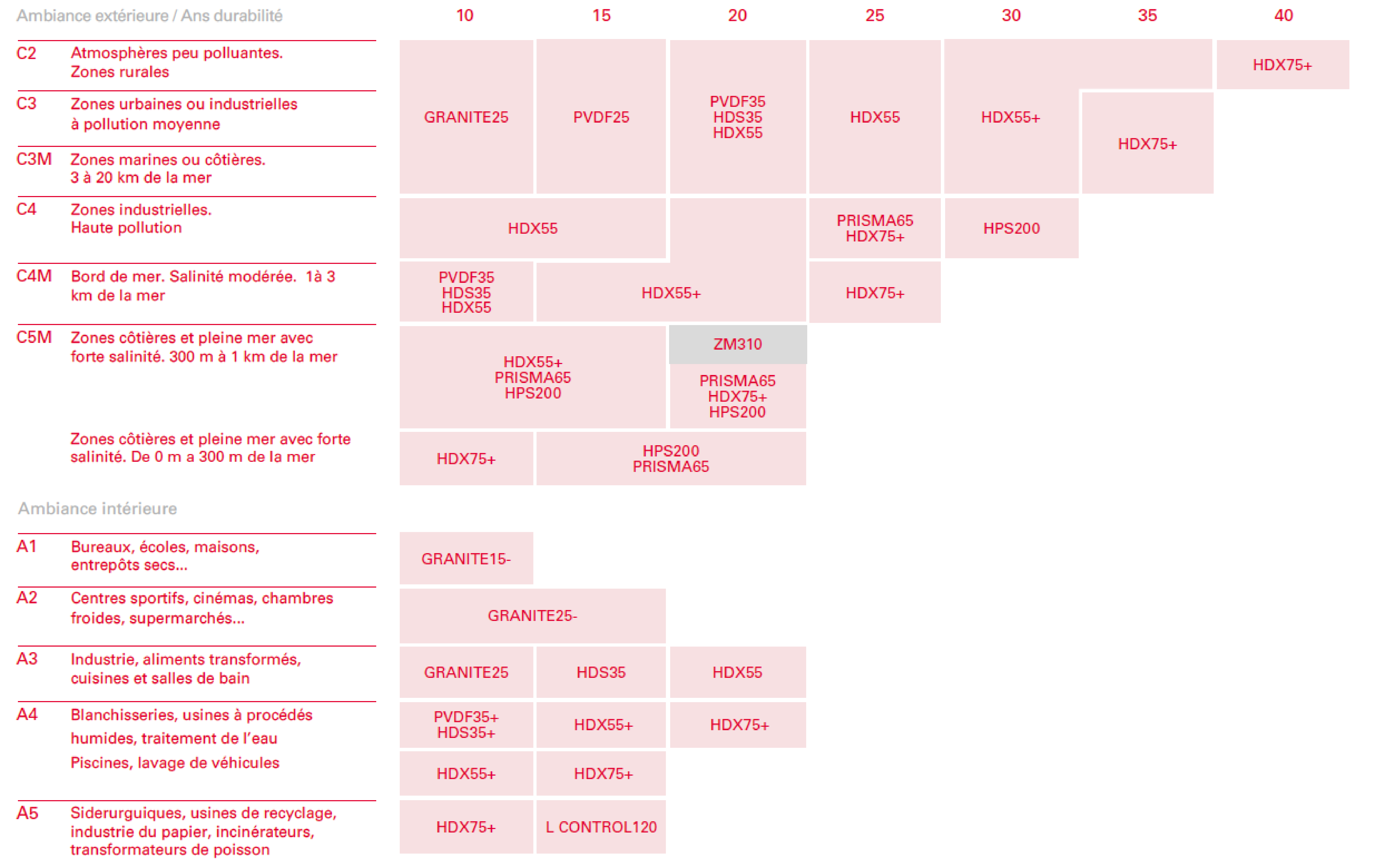

Le tableau suivant précise les années de durabilité en fonction du degré de corrosivité de l’environnement extérieur et intérieur, aussi bien pour les aciers galvanisés prélaqués que pour les aciers avec revêtement métallique ZM :

- Durabilité attendue en années grâce à la non-perforation de la tôle et au non-écaillage de la peinture pour les aciers revêtus. La durabilité attendue n’est valable que pour les solutions multicouches. Valeurs indicatives de durabilité, consulter les zones géographiques d’application et les conditions auprès de notre service technique.

- Le revêtement métallique minimum sera Z225, sauf pour les matériaux portant les symboles (-) Z140 et (+) Z275. Les matériaux PRISMA65, HPS200, L CONTROL120 auront un revêtement minimum ZA255. L’apprêt minimum sur la face non exposée sera de 5 microns pour GRANITE15- et PVDF25, 7 microns pour GRANITE25 et L CONTROL120, 10 microns pour HDX55, PRISMA65 et HPS200 et 12 microns pour PVDF35, HDS35, HDX55+ et HDX75+.

- Autres matériaux comme l’acier Corten, l’inox ou l’aluminium, sur demande.